起重机作为工业生产、物流运输、建筑施工等领域的关键设备,其运行的稳定性和安全性至关重要。然而,在实际起重机吊重作业过程中,吊重在起升、下降或水平移动中,因惯性作用易产生摆动现象,这不仅降低了工作效率,还可能导致货物损坏、设备故障甚至人员伤亡等严重事故。企业在使用起重机吊载作业时,普遍反映出对防摇技术的迫切需求。为此,本文围绕起重机防摇技术展开,深入分析了起重机摇摆现象产生的成因与危害,详细阐述了当前主流的防摇技术及其特点,并对各类技术的实际应用效果进行了评估。同时,探讨了起重机防摇技术面临的挑战与发展趋势,旨在为相关领域的研究、设计与应用提供参考。

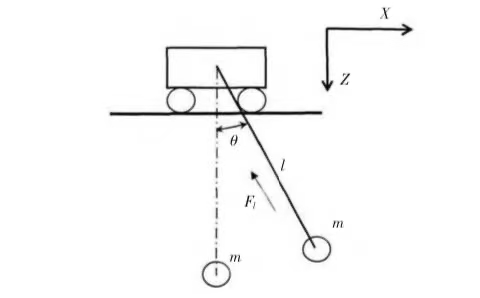

图1 起重机二维空间结构示意图

一、起重机摇摆现象及危害

(一)摇摆现象产生原因

1.惯性作用:当起重机启动、制动或变速时,吊具及所吊重物由于惯性会继续保持原来的运动状态,从而产生相对起重机主体的摆动。

2.外部干扰:如风力、地面不平度等因素会对起重机及重物施加额外的力矩,引发摇摆。特别是在露天作业环境下,强风的影响尤为显著。

3.系统响应滞后:起重机控制系统从接收指令到执行动作存在一定的时间延迟,导致无法及时准确地调整起升机构的运行速度和方向,加剧了摇摆程度。

(二)摇摆现象的危害

1.安全隐患:剧烈的摇摆可能使重物脱离吊具坠落,砸伤操作人员或其他设备;也可能因重心偏移过大造成起重机倾覆,引发严重的安全事故。

2.效率降低:为了等待摇摆停止后再进行下一步操作,不得不延长作业时间,降低了起重机的使用效率,增加了生产成本。

3.设备磨损加剧:频繁的摇摆会使起重机的结构部件承受额外的交变应力,加速金属结构的疲劳损伤,缩短设备使用寿命。

4.定位精度下降:摇摆导致重物难以准确到达目标位置,影响装卸作业的质量,尤其在精密装配或特殊工艺要求较高的场合,这一问题更为突出。

二、起重机防摇技术研究现状

(一)机械式防摇装置

原理:通过在起重机上安装特殊的机械结构,如阻尼器、缓冲器等,利用摩擦力或弹性变形吸收一部分能量,减小摇摆幅度。常见的有液压减震器、橡胶缓冲垫等。

优点:结构简单,成本较低,维护方便;无需复杂的电气控制系统配合,可靠性较高。

缺点:防摇效果有限,仅适用于低速、轻载场景,对于较大质量或高速运动的重物,难以有效抑制大幅摇摆;机械部件容易磨损,需要定期更换。

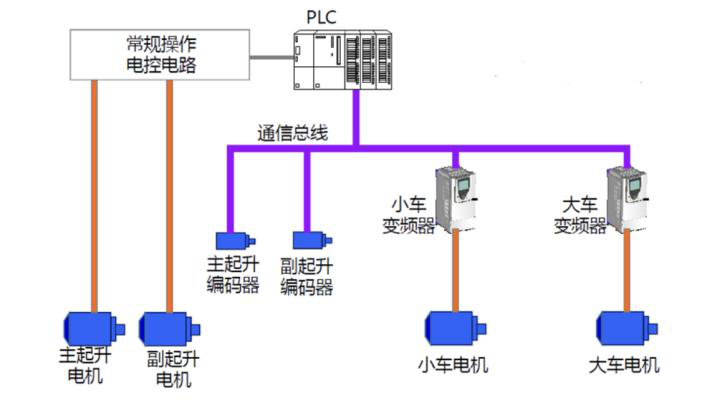

(二)电气控制防摇技术

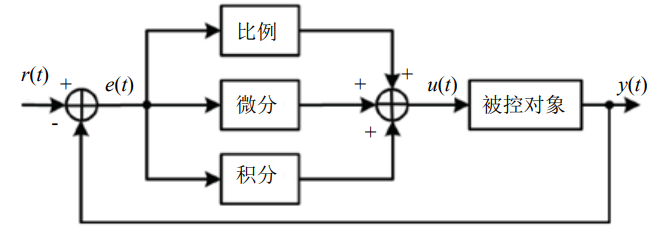

1.传统PID控制

原理:基于比例-积分-微分(PID)算法,根据检测到的摇摆角度、角速度等信号,实时调整起升电机的速度和扭矩,以抵消摇摆趋势。

图2 防摇装置结构图

图3 PID控制系统原理图

优点:技术成熟,应用广泛;参数整定相对简单,能够在一定程度上改善防摇效果。

缺点:对于非线性、时变的起重机系统,PID 控制的适应性较差,在复杂工况下难以达到理想的防摇效果;对传感器精度要求较高,抗干扰能力较弱。

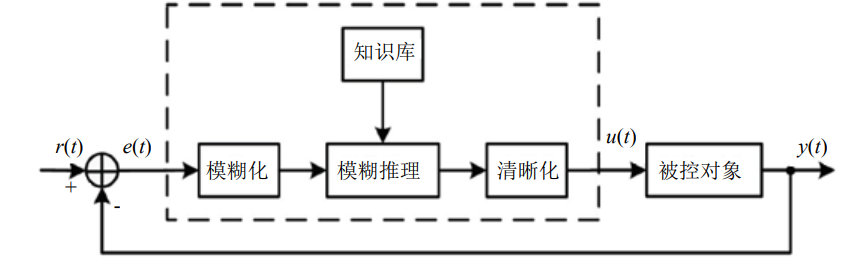

2.智能控制算法

模糊控制:模仿人的思维方式,将专家经验转化为模糊规则,根据输入的摇摆状态变量(如角度、角速度)模糊化处理后,输出相应的控制量。

优点:该算法具有较强的Robusteness性和适应性,能有效应对不确定因素较多的起重机工作环境。

缺点:模糊控制的设计缺乏系统性和明确的目标定义,简单的模糊处理可能导致控制精度下降和动态性能降低。

图4 模糊控制原理结构图

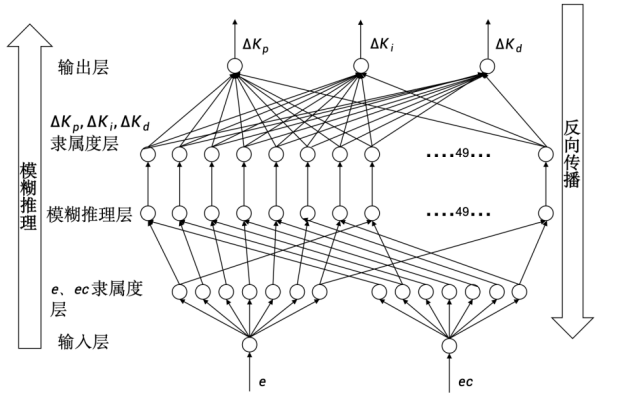

神经网络控制:利用神经网络的学习能力和非线性映射特性,自动识别起重机系统的动态特性,并通过不断学习优化控制策略。

优点:它可以适应各种复杂的工况变化,实现高精度的防摇控制。

缺点:计算量大,实时性要求高,稳定性和收敛性难以保证。

图5 模糊神经网络结构图

自适应控制:由参考模型、误差估计器及自适应机构构成闭环结构。通过持续采集输入输出数据,运用最小二乘法等算法在线辨识被控对象参数特性,生成与实际工况匹配的动态模型。

图6 自适应控制结构图

优点:防摇精度高,可处理复杂、多变的工况;具备自主学习与优化能力。

缺点:算法复杂度高,需大量数据支持;对硬件计算能力要求较高。

(三)混合式防摇技术

原理:结合机械式和电气控制式的优点,形成混合式防摇系统。例如,在采用机械阻尼器的基础上,引入电气反馈控制,进一步提高防摇性能。这种方式既能发挥机械装置的初步减摇作用,又能借助电气控制的精确性和灵活性,实现更好的防摇效果。

优点:适应不同工况和负载条件,通过调整电气控制参数,可以灵活应对各种复杂的防摇需求。

缺点:系统复杂度与成本高;需专业技术人员进行定期维护和故障排查。

三、起重机防摇技术的困境与难点

(一)复杂工况适应性差

起重机在不同的工作环境(如高温、低温、潮湿、粉尘等)、不同的负载条件(重量、形状、悬挂方式各异)以及不同的运动模式(起升、平移、回转组合运动)下,其动力学特性差异很大。现有的防摇技术往往只能在特定的工况范围内取得较好的效果,难以满足多样化的实际需求。

(二)传感器精度与可靠性问题

许多先进的防摇技术依赖于高精度的传感器来获取起重机的状态信息。然而,在实际工作环境中,传感器容易受到电磁干扰、温度变化、机械振动等因素的影响,导致测量误差增大,甚至出现故障。这会影响控制系统的准确性和可靠性,进而降低防摇效果。

(三)系统集成难度大

起重机是一个复杂的机电一体化系统,涉及机械、电气、液压等多个子系统。将防摇技术集成到现有的起重机系统中,需要解决各子系统之间的兼容性问题,确保整个系统的协调运行。此外,还需要考虑改造成本、施工周期以及对原有设备性能的影响等因素。

(四)理论模型与实际偏差

目前建立的起重机动力学模型大多是基于理想假设条件推导出来的,与实际情况存在一定的偏差。在实际运行过程中,由于各种非线性因素(如摩擦、间隙、弹性变形等)的存在,使得理论模型难以准确描述起重机的真实运动状态,给防摇控制带来了困难。

四、起重机防摇技术改进对策与建议

(一)智能化方向发展

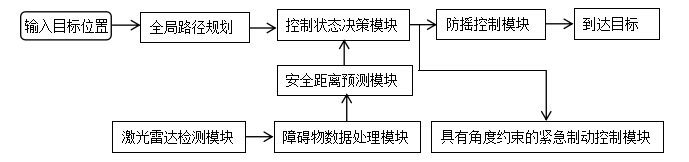

随着人工智能技术的不断进步,未来的起重机防摇技术将更加智能化。通过深度学习算法对大量的起重机运行数据进行分析和挖掘,建立起更加精准的动力学模型,实现自适应、自学习的防摇控制。智能控制系统还能够与其他智能设备(如无人运输车、智能仓储系统)进行协同工作,提高整个物流供应链的效率和智能化水平。

(二)多传感器融合技术应用

为了提高传感器信息的可靠性和准确性,将多种类型的传感器(如光学传感器、激光测距仪、倾角传感器等)进行融合成为发展趋势。通过数据融合算法,综合各个传感器的优势,相互补充验证,能够更全面、准确地获取起重机的状态信息,为防摇控制提供更可靠的依据。

(三)新型材料与结构的应用

研发和应用具有更好阻尼性能、轻量化的新型材料(如高性能复合材料、形状记忆合金等)制造起重机的关键部件,有助于从根本上减少摇摆的产生。同时,优化起重机的结构设计,提高结构的刚度和稳定性,也是降低摇摆的有效途径。

(四)远程监控与诊断技术普及

借助物联网技术,实现对起重机防摇系统的远程监控和诊断。操作人员和维护人员可以通过手机、电脑等终端设备随时随地查看起重机的运行状态和防摇系统的工作情况,及时发现潜在问题并进行预警和处理。这不仅提高了设备的管理效率,还能提前采取措施避免事故的发生。

五、结论

起重机防摇技术是一项关系到起重机安全、高效运行的重要技术。目前,虽然已经有多种防摇技术和方法在实际中得到应用,但仍面临着复杂工况适应性差、传感器精度与可靠性不足等诸多挑战。未来,随着智能化技术、多传感器融合技术、新型材料与结构以及远程监控与诊断技术的不断发展和应用,起重机防摇技术有望取得更大的突破,为工业生产、物流运输、建筑施工等领域提供更加安全、高效的起重解决方案。在选择和应用起重机防摇技术时,应根据具体的工况需求、设备特点和经济成本等因素综合考虑,以达到最佳的防摇效果。